扫描二维码,使用手机查看。

当定子绕组端部存在局部缺陷时,直流耐压和交流耐压都无法有效地发现缺陷。一般而言,发电机工频交流耐压试验容易发现定子线圈槽部及槽口处的绝缘缺陷,而直流耐压试验容易发现端部的故障。本文重点为大家讲解放电机定子绕组端部局部泄露试验的测试原理及具体操作方法。

一、局部泄漏电流试验方法的测试原理及接线

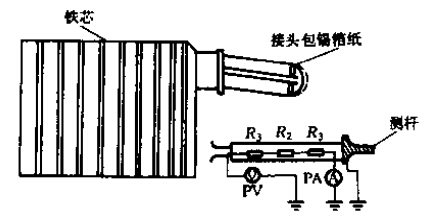

局部泄露电流测试方法示意图为图1所示。

试验接线分正反接线两种。所谓正接线,即绕组铜线处加直流试验电压,包锡箔的接头等处经100MΩ电阻串接微安表接地,在定子通水加压状态下做试验同时可以检验空芯铜线的质量问题,故适合正常大修中采用,与反接线相比,要求试验设备容量大。所谓反接线,即定子绕组经100MΩ电阻串接微安表接地,在包锡箔的测量接头处加压,该方法优点是试验设备容量小,不易受定子端部脏污程度的影响,试验时要求定子引水管不通水,此种接线适合事故抢修中应用,与正接线相比,应注意采取严格的安全措施。

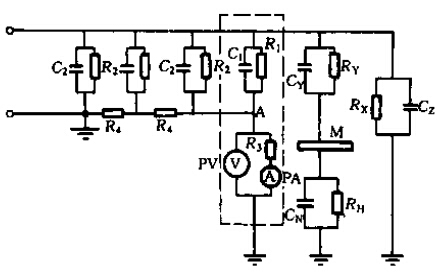

发电机定子水内冷绕组施加直流后,等值电路如图2所示。

图中,C1、R1为被测部位的单位体积电容及电阻;C2、R2为被测部位以外的单位体积电容及电阻;R3为经微安表接地的串接电阻;R4为端面表面单位长度的电阻;CY、RY为定子引水管侧汇水管电容及电阻;CH,RH为汇水管对地电容及电阻;CX、RX为被测部分以外的对地电容及电阻;PV、PA为静电电压表及微安表。

当其他参数在正常范围内时,可以近似用图中虚线方框中的等值电路来代替;在绝缘正常时随着槽口外距离不同,绕组表面上的电位也有所差异,距槽口位置越远电位值越高,故在相同测试位置下,A点处测得电压值取决于R1及R3值的分压比,当R3一定时,测量处电压值可以相对反应出被测部位的绝缘状况。在A点处有两部分电流组成,一部分经R4流过绝缘表面,此部分电流通常很小可以忽略,而另一部分经R1流过绝缘体积内部,绕组加压后电容充电电流和吸收电流很快消失,余下的电导电流在R3上产生的电压降,通过静电电压表指示值换算得到。

二、试验方法及注意事项

(1)两侧端部处接头编号记上标志。

(2)对于定子水冷,要求在通水条件下进行试验(正接线方式),水质保持合格(开启式水系统电导率不大于5. 0μS/cm,独立密闭水系统不大于2μS/cm),为了检查定子接头空芯铜线是否存在漏水的缺陷,应与定子绕组水压试验配合进行,当定子水管中水严格吹净的干燥条件下,也可在不通水条件下采取正接线或反接线方式进行试验,其中反接线必须在不通水下采用。

(3)端部接头一般在清扫前试验(主要为较灵敏的发现绝缘缺陷),对于容量为200、300MW国产水氢氢汽轮发电机,所测部位(包括两侧接头、手包绝缘引线接头、过渡引线并联块等)应包裹一层锡箔纸(厚度为0.01~0.02mm),加压前应首先测量所测部位的绝缘电阻。

对于容量为100MW及以下的汽轮发电机,被测处可不包锡箔纸,而采用金属材料做成的探针(金属探针好做成轻型弹簧卡子,卡子宽度略大于线棒的宽度)在所测部位平稳滑动。

(4)试验装置中的绝缘测杆内装有多个串接电阻元件,绝缘测杆留有一定安全长度,串接电阻总值选择100MΩ,电阻容量选择1~2W。

采用电阻元件应严格检查绝缘状况,以防滑闪或击穿时危及试验人员。试验时必须采用高压带电作业的安全措施。测杆的一端为接地的微安表(量程为100 – 150μA)及100MΩ电阻串接,而另一端为金属材料制做的探针。试验中金属探针同时并接静电电压表,也可采用带电压显示的专门测试棒。

(5)三相定子绕组一起或分相对地加直流电压取决于试验设备容量大小,直流试验电压选择一倍预定电压。有时在某一试验电压下泄漏电流出现严重不平衡或其他异常现象,为了寻找不平衡原因及缺陷部位,也可在泄漏电流不平衡下的某一试验电压来寻找故障点。在较高试验电压下此时应注意加压时间不宜太长。

(6)定子绕组外加直流电压后,移动探针位置,接所测部位记录静电电压表及微安表指示值。当发现电压高出标准时,为检修方便应分段查找具体位置。